CSVNO – Sáng kiến lắp đặt Thiết bị biến tần cho quạt hút 5910 M01 trong dây chuyền máy chà nhám sản phẩm ván gỗ MDF của Công ty CP gỗ MDF VRG Kiên Giang đã giúp giảm tiêu hao điện năng, giảm chi phí sản xuất từ 360 – 720 triệu đồng/năm.

Giảm tiêu hao điện năng

Xuất phát từ thực tiễn vận hành sản xuất dây chuyền chà nhám, một trong những khâu xử lý quan trọng trong sản xuất ván gỗ MDF. Công đoạn này giúp làm bóng bề mặt sản phẩm ván ép trước khi đóng gói thành phẩm, xuất khẩu. Tuy nhiên, quá trình vận hành này làm tiêu hao khá lớn năng lượng điện, ảnh hưởng đến chi phí sản xuất. Ông Nguyễn Thái Việt – Phó phòng Kỹ thuật, Trưởng nhóm nghiên cứu chia sẻ: “Qua quá trình theo dõi vận hành dây chuyền chà nhám của công ty, chúng tôi nhận thấy thời gian chạy không tải của dây chuyền nhiều, áp hút của quạt 5910 M01 (quạt hút bụi chà nhám) cao vượt quá mức độ cần thiết trong quá trình vận hành. Mặt khác khi áp hút cao cũng sẽ đễn đến hệ thống filter (bộ phận lọc bụi trong dây chuyền chà nhám) làm việc không hiệu quả, do cần một lượng áp vừa đủ làm sạch các túi lọc bụi mới rơi và thu hồi lại được. Đây là nguyên nhân dẫn các bộ phận khác phải làm việc cao hơn, tần suất hoạt động nhiều hơn mới đảm bảo được thiết bị hoạt động ổn định. Quá trình vận hành này làm tiêu hao năng lượng điện rất nhiều”.

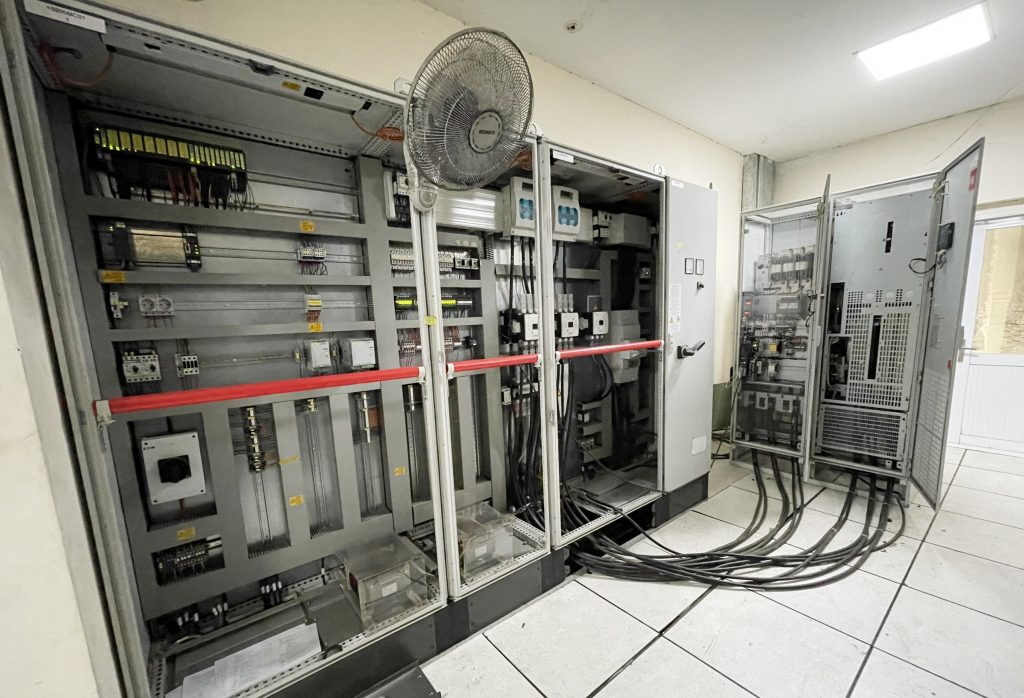

Trước thực trạng đó, vấn đề được đặt ra cho nhóm nghiên cứu là phải làm sao để vừa giảm được tình trạng tiêu hao điện năng vừa không làm ảnh hưởng đến quá trình vận hành của dây chuyền chà nhám. Thực hiện tốt chương trình tiết kiệm điện, giảm giá thành sản xuất sản phẩm mà công ty đề ra. “Giải pháp của nhóm đưa ra là lắp đặt biến tần (thiết bị biến đổi dòng điện một chiều hoặc xoay chiều thành dòng điện xoay chiều có tần số và điện áp có thể điều chỉnh theo mức độ vận hành khác nhau) hút 5910 M01 trong dây chuyền chà nhám. Làm sao vừa giảm được công suất hoạt động của quạt vừa đảm bảo không ảnh hưởng đến quá trình vận hành của các bộ phận khác, chất lượng sản phẩm vẫn được đảm bảo ở mức tối ưu” – ông Nguyễn Thái Việt, chia sẻ.

Biến tần là một thiết bị biến đổi dòng điện xoay chiều ở tần số này thành dòng điện xoay chiều ở tần số khác có thể điều chỉnh được. Thiết bị này được sử dụng rộng rãi trong các ứng dụng công nghiệp để điều khiển tốc độ động cơ, đảo chiều quay, giảm dòng khởi động, giảm độ rung và tiết kiệm năng lượng. Khi biến tần ghép nối với nguồn điện đầu vào của dây chuyền sẽ làm nguồn điện xoay chiều 1 pha hay 3 pha được chỉnh lưu và lọc thành nguồn 1 chiều bằng phẳng. Công đoạn này được thực hiện bởi bộ chỉnh lưu cầu diode và tụ điện. Điện áp một chiều này được biến đổi (nghịch lưu) thành điện áp xoay chiều 3 pha đối xứng. Nhờ tiến bộ của công nghệ vi xử lý và công nghệ bán dẫn lực hiện nay, tần số chuyển mạch xung có thể lên tới dải tần số siêu âm nhằm giảm tiếng ồn cho động cơ và giảm tổn thất trên lõi sắt động cơ, giảm tiêu hao năng lượng điện trong quá trình vận hành các thiết bị liên quan. Giải pháp này được xem là phù hợp với chương trình tiết kiệm điện mà công ty đang thực hiện.

Hiệu quả nhờ áp dụng tiến bộ khoa học kỹ thuật vào thực tế sản xuất

Ông Huỳnh Trần Thanh Liêm – Thành viên nhóm nghiên cứu cho biết thêm: “Quá trình lắp đặt và chạy thử nghiệm, biến tần đã giúp điều chỉnh linh hoạt lưu lượng quạt hút khi vận hành hệ thống chà nhám cho ván với độ dày khác nhau, nhưng vẫn đủ lưu lượng hút bụi khi tiến hành mở 100% công suất các đầu hút của máy chà nhám. Quạt hút 5910 M01 giảm công suất nhưng vẫn đảm bảo, bảo vệ được động cơ, hệ thống tải ổn định khi vận hành liên tục. Dây chuyền hoạt động an toàn, không xảy ra sự cố khi biến tần được ghép nối với hệ thống. Việc giảm được công suất của quạt không những giảm được hao mòn, hư hỏng bất thường ở các ổ trục phần cơ khí của động cơ mà còn giúp tăng tuổi thọ cho hệ thống. Lưu lượng hút được điều chỉnh vừa đủ, cũng sẽ giúp cho hệ thống filter làm việc hiệu quả hơn, hạn chế được tình trạng nghẹt, bụi đóng bám phần đầu hút của filter”.

Theo tính toàn của nhóm nghiên cứu, trước khi lắp đặt biến tần, quạt 5910 M01 với công suất là 250KW đã tiêu thụ 1 ngày khoảng 4.500 KWh điện, sau khi áp dụng chạy biến tần đã giảm từ 500 – 1.000 KWh/ngày, tương ứng từ 1 – 2 triệu tiền điện/ngày. Với vốn đầu tư cho sáng kiến này khoảng hơn 200 triệu đồng thì sau 6 tháng nhóm sẽ hoàn vốn và giảm tiền điện phải đóng từ 360 – 720 triệu/năm cho nhà máy. Qua quá trình chạy thử nghiệm cho thấy sáng kiến đã mang lại hiệu quả thiết thực, giảm dần tần suất áp hút vừa phải đủ điều kiện hoạt động an toàn cho thiết bị, đảm bảo chất lượng sản phẩm.

Việc khuyến khích áp dụng có hiệu quả từ những sáng kiến, sáng tạo trong sản xuất, Công ty CP gỗ MDF VRG Kiên Giang đảm bảo được sản lượng, chất lượng sản phẩm, kiểm soát tốt ưu hóa thời gian vận hành… giúp giảm chí phí giá thành sản phẩm, nâng cao hiệu quả SXKD, đảm bảo phát triển bền vững.

VŨ PHONG

Related posts:

Sản xuất phân hữu cơ sinh học từ công nghệ nuôi trùn quế

Sản xuất phân hữu cơ sinh học từ công nghệ nuôi trùn quế Thử nghiệm bê tông nhựa đường cao su

Thử nghiệm bê tông nhựa đường cao su Trên 98% sản phẩm Cao su Dầu Tiếng đạt tiêu chuẩn xuất khẩu

Trên 98% sản phẩm Cao su Dầu Tiếng đạt tiêu chuẩn xuất khẩu Cạo D4 thể hiện sự vượt trội

Cạo D4 thể hiện sự vượt trội Cải tiến thiết kế máy cán mủ tờ 5 cặp trục: Tăng công suất cán, tiết giảm giá thành chế biến

Cải tiến thiết kế máy cán mủ tờ 5 cặp trục: Tăng công suất cán, tiết giảm giá thành chế biến Tái sử dụng nước thải tiết giảm 1 tỷ đồng/năm

Tái sử dụng nước thải tiết giảm 1 tỷ đồng/năm Tập huấn đầu bờ về bệnh Botryodiplodia

Tập huấn đầu bờ về bệnh Botryodiplodia Tiết kiệm tiền tỷ nhờ đẩy mạnh cải tiến

Tiết kiệm tiền tỷ nhờ đẩy mạnh cải tiến Vững bước tiến vào CLB 2 tấn/ha

Vững bước tiến vào CLB 2 tấn/ha Thay đổi mật độ cao su tái canh trồng mới

Thay đổi mật độ cao su tái canh trồng mới